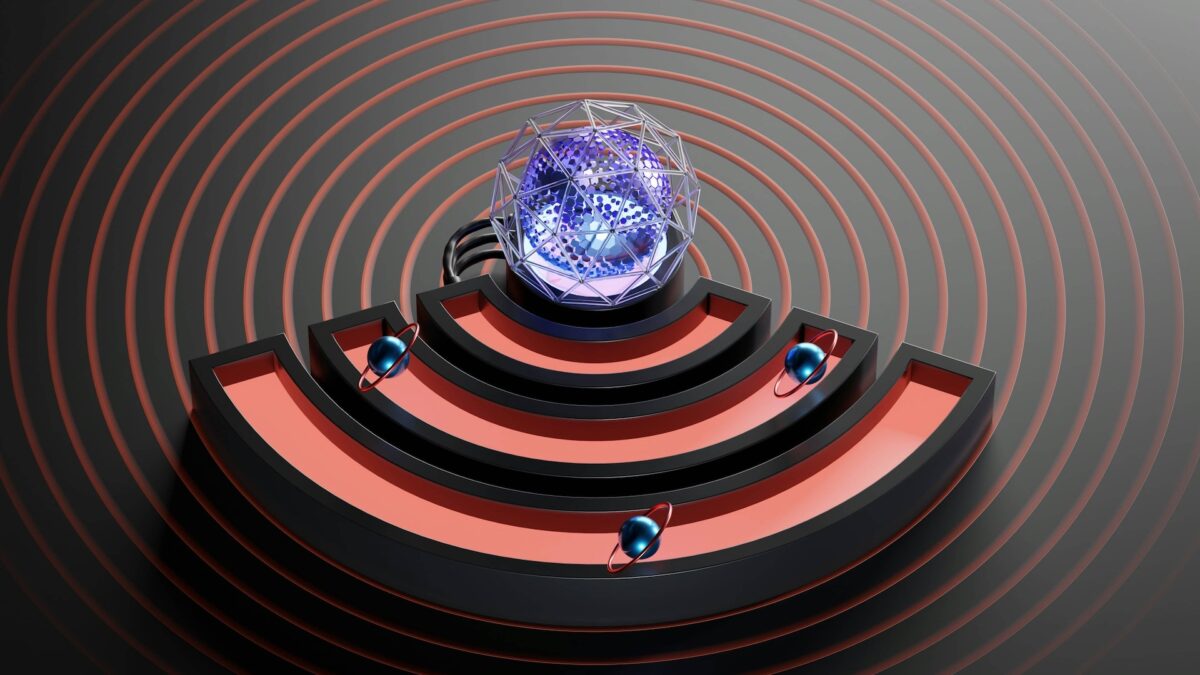

La optimización de procesos industriales con gemelos digitales e IoT está transformando la forma en que las empresas diseñan, operan y mantienen sus activos físicos. Según estimaciones de 2025, el 75 % de las grandes industrias adoptarán esta combinación tecnológica para mejorar la eficiencia, reducir costes y acelerar la toma de decisiones basadas en datos . En este artículo profundizaremos en qué consiste esta sinergia, sus arquitecturas, principales casos de uso y beneficios clave.

¿Qué es la optimización de procesos industriales con gemelos digitales e IoT?

La optimización de procesos industriales con gemelos digitales e IoT se basa en tres pilares:

- Digital Twin (gemelo digital): Réplica virtual dinámica de un activo, proceso o sistema.

- IoT (Internet de las Cosas): Red de sensores y dispositivos que recopilan telemetría en tiempo real (temperatura, vibración, ubicación, etc.).

- Análisis y simulación: Modelos avanzados (machine learning, simulaciones what-if) que procesan la telemetría para generar insights y predicciones.

Al combinar estos elementos, las empresas logran una optimización de procesos industriales con gemelos digitales e IoT mucho más precisa y rápida que con métodos tradicionales.

Arquitectura para la optimización de procesos industriales con gemelos digitales e IoT

Para implementar la optimización de procesos industriales con gemelos digitales e IoT, se suelen desplegar las siguientes capas:

- Capa de dispositivos IoT: Sensores embebidos en máquinas, piezas y entornos.

- Red y gateway: Edge computing para preprocesar datos y reducir latencia.

- Plataforma de datos: Ingesta continua de streams y almacenamiento en data lakes.

- Motor de digital twin: Representación en tiempo real que se sincroniza con la telemetría.

- Módulos de analítica y simulación: Algoritmos predictivos, KPI dashboards y simulaciones virtuales.

Esta arquitectura es la base de cualquier proyecto de optimización de procesos industriales con gemelos digitales e IoT y garantiza un flujo de datos seguro y escalable.

Casos de uso en procesos industriales

1. Product Digital Twin: Mejora continua de productos

Con la optimización de procesos industriales con gemelos digitales e IoT, los fabricantes pueden:

- Recoger telemetría “as-used” de componentes críticos (temperatura, torque, velocidad).

- Comparar el rendimiento “as-ready” (diseño) vs. “as-used” (campo) para detectar desviaciones.

- Informar rediseños y reducir reclamaciones de garantía.

Por ejemplo, fabricantes de electrodomésticos canalizan datos post-venta a diseño para iteraciones más fiables.

2. Process Digital Twin: Visibilidad y eficiencia operativa

En plantas de producción, la optimización de procesos industriales con gemelos digitales e IoT permite:

- Mapear flujo productivo y detectar cuellos de botella en tiempo real.

- Monitorear KPIs como uptime, throughput y scrap rate.

- Simular reconfiguraciones de línea sin detener la planta, reduciendo trial-and-error.

Esto se traduce en un aumento global de la productividad y una menor tasa de defectos.

3. Service Digital Twin: Mantenimiento predictivo

El mantenimiento pasa de ser reactivo a proactivo gracias a la optimización de procesos industriales con gemelos digitales e IoT:

- Algoritmos analizan tendencias de desgaste y predicen fallos inminentes.

- Planificación de intervenciones basadas en datos, reduciendo paradas no planificadas.

- Capacidad de enviar comandos de corrección directamente al equipo (real-time control).

Este enfoque puede disminuir el downtime no planificado hasta en un 50 % y alargar la vida útil de los activos.

Ejemplos de aplicación en industrias clave

Automoción

- Vehicle Design Simulation: Simulaciones de crash y rendimiento bajo distintas condiciones.

- Fleet Management: Optimización de rutas y mantenimiento de flotas basado en datos IoT.

Manufactura

- Factory Floor Simulation: Pruebas virtuales de layout y workflows.

- Inventory Management: Restocking just-in-time con sensores IoT en almacenes.

Energía y Utilities

- Grid Optimization: Modelado de redes eléctricas para balance de carga.

- Renewable Energy Forecasting: Ajuste de output de plantas solares/éolicas según datos meteorológicos.

Smart Cities

- Traffic Management: Adjustes semafóricos dinámicos basados en sensores de congestión.

- Waste Management: Recogida inteligente con smart bins que notifican niveles de llenado.

Salud

- Remote Patient Monitoring: Monitorización de constantes vitales y gemelo digital del paciente.

- Medical Equipment Digital Twin: Calibración preventiva de equipos como resonadores y ventiladores.

Beneficios de la optimización de procesos industriales con gemelos digitales e IoT

- Visibilidad en tiempo real: Monitoreo continuo y sincronización precisa entre mundo físico y virtual.

- Reducción de costes operativos: Disminución de paradas y optimización de recursos.

- Mayor agilidad: Simulaciones what-if que aceleran la toma de decisiones sin riesgo.

- Modelos de negocio innovadores: Digital Twin as a Service (DTaaS) y Product as a Service (PaaS).

- Sostenibilidad: Menor consumo energético y optimización de la huella de carbono.

Estos beneficios hacen de la optimización de procesos industriales con gemelos digitales e IoT una palanca estratégica de transformación digital.

Retos y claves para el éxito

Para maximizar la optimización de procesos industriales con gemelos digitales e IoT, es esencial:

- Integrar legacy systems: Puentes de datos seguros entre sistemas heredados y nuevas plataformas IoT.

- Garantizar ciberseguridad: Políticas robustas de identidad, encriptación y gestión de accesos.

- Formar equipos multidisciplinares: Ingenería, datos y operaciones deben colaborar en DevOps de IoT.

- Escalar progresivamente: Comenzar con pilotos en activos críticos y extender según ROI medido.

Superar estos desafíos es clave para aplicar con éxito la optimización de procesos industriales con gemelos digitales e IoT.

Conclusión

La optimización de procesos industriales con gemelos digitales e IoT representa la convergencia de tecnologías que permite a las empresas pasar de la reacción a la predicción y la simulación en tiempo real. Desde la mejora continua de productos y procesos hasta la reducción drástica de costes de mantenimiento y la apertura de nuevos modelos de negocio, esta sinergia está redefiniendo la industria global. Adoptar estos avances hoy es asegurar la competitividad y la resiliencia de las operaciones de mañana.